Производственная мощность каждой партии сусла составляет 5000 л, заваривание 4~10 партий в течение 24 часов, а ежемесячный объем производства составляет 160KL~400KL, система управления PLC может автоматически сохранять различные рецепты заваривания. В качестве клапана используется пневматический дроссельный клапан, работающий в одно нажатие для интеллектуального пивоварения. Объем бродильного бака составляет 10KL; количество: 12~30.

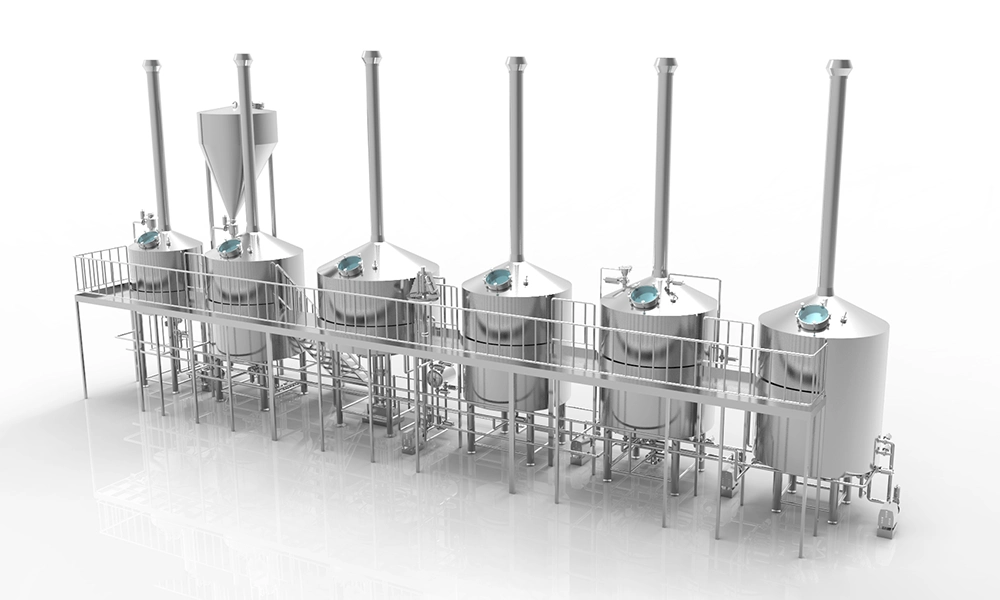

1. Система пивоваренного завода

Сусловарочный цех

Перемешивание: Для перемешивания должны использоваться низкоскоростные лопасти большого диаметра, подвесной редуктор и возможность регулирования скорости перемешивания с помощью преобразования частоты, чтобы избежать образования турбулентного потока на поверхности жидкости во время перемешивания и уменьшить поглощение кислорода суслом. В соответствии с требованиями оборудования, скорость перемешивания может быть ниже.

Площадь и способ обогрева: Конструкция нагревательной рубашки должна позволять нагревательному пару равномерно поступать в рубашку, и в то же время предотвращать негладкий слив конденсата. Поэтому рубашка должна быть полукруглой трубчатой или сотовой, управляемой по секциям, вход пара и выход конденсата должны быть многосторонними, обеспечивать достаточную площадь нагрева и выбирать качественный дренажный клапан.

В паровой рубашке образуется большое количество конденсата, который может быть полностью восстановлен. Она может использоваться в качестве умягченной воды для котлов (для оборудования с относительно большой производственной мощностью рекомендуется добавить трубопровод системы рекуперации конденсата пара для экономии энергопотребления котла)

Лаутерный туннель

Общее время работы должно контролироваться в пределах 180 минут. Толщина слоя отработанного зерна составляет 220-400 мм, что соответствует потребностям различных сортов крафтового пива. Полное время фильтрации составляет около 2-3 часов, а скорость поступления в затор должна быть ниже 1,2 м/с.

Порт дожигания сусла расположен в нижней или верхней части резервуара, при этом следует избегать поглощения суслом кислорода и разбрызгивания слоя сусла во время дожигания; порт сбора сусла имеет коническую форму, более 1,2/м2, равномерно расположен.

Пластина сита: Это ситовая пластина, изготовленная машинным способом, отверстие ситовой пластины имеет трапециевидную форму, ширина отверстия составляет 0,7 мм, а зазор между ситовыми пластинами и между ситовой пластиной и корпусом резервуара после установки составляет ≤0,7 мм.

Сгребающий нож выполнен в виде прямолинейного или поперечного сгребающего рычага, который должен обладать функциями вращения и подъема, и может управляться непрерывно или по частям. Уплотнение главного вала использует высокоуровневое уплотнение, а поверхность уплотнения находится выше уровня жидкости, что исключает утечку.

Для выхода зерномойки может быть использован тип форсунки или центральное распределение, конструкция требует большого потока без воздействия на слой зерна.

Для контроля уровня жидкости используется конструкция балансировочной колонны (резервуара) или разности давлений, что позволяет избежать уплотнения слоя отработанного зерна.

Резервуар временного хранения

Чтобы обеспечить многосерийное пивоварение, необходимо добавить новый слот для временного хранения.

Заварочный чайник

- Параметры процесса требуют, чтобы напорное пространство составляло не менее 35% от полного объема. Время кипячения 60-100мин. Прочность испарения в пределах 8%-12%;

- Для нагрева используется внутренний нагреватель с лучшим эффектом;

- Установите устройство для добавления хмеля и вспомогательных веществ (например, сушеной мандариновой кожуры, конопляного перца, меда и т.д.).

Резервуар Whirlpool

Скорость подачи сусла составляет 3~5 м/с и вращается против часовой стрелки (по часовой стрелке).

Вихрь сусла осветляет статическое время 20мин. Время подачи сусла 12 мин.

В вихревом резервуаре с помощью центробежной силы и силы тяжести происходит термическая коагуляция, и остатки хмеля, образующиеся в процессе кипячения, постепенно собираются в центре резервуара в процессе осаждения, образуя осадок, похожий на пропаренный хлеб, для достижения цели разделения твердой и жидкой фаз.

На днище резервуара имеется наклонная конструкция, все днище резервуара наклонено к выходу сточных вод с уклоном 2%.

Охлаждение сусла

В процессе производства пива расход воды для охлаждения горячего сусла довольно велик, около 6000 л холодной воды, и для охлаждения сусла используется тонкопластинчатый теплообменник. Во время этого процесса горячее сусло и охлаждающая вода перекачиваются в турбулентной форме и текут против течения по канавкам с обеих сторон рифленой пластины для теплообмена.

Мы используем одноступенчатый метод охлаждения: с помощью пивной воды охлаждаем горячее сусло до температуры инокуляции дрожжей за один раз. Пивная вода сначала охлаждается до 2-4°C с помощью гликолевой воды, затем нагревается до 75-80°C после теплообмена с горячим суслом, и вода может быть напрямую переработана в бак для горячей воды.

2. Система ферментации

Цилиндрический ферментер с коническим дном может использоваться только для предварительного или последующего брожения, или может быть объединен для предварительного и последующего брожения в одном резервуаре. Он обладает хорошей адаптивностью, может эффективно сократить время брожения и повысить эффективность брожения, и широко используется на заводах по брожению пива.

Цилиндрические ферментационные резервуары с коническим дном изготовлены из нержавеющей стали марки 304. Верхняя часть резервуара оснащена люками, предохранительными клапанами, манометрами, отверстиями для сброса CO2 и т. д. Корпус резервуара оснащен сложной системой охлаждения. В центре верхней части конуса находится вращающийся распылительный шар из нержавеющей стали. В качестве теплоизоляционного материала обычно используется пенополиуретан, толщина которого подбирается в зависимости от местного климата. Для мойки больших бродильных емкостей и оборудования для хранения вина используйте автоматическую систему очистки. Система оснащена баком для щелочи, баком для горячей воды, баком для дезинфекции, баком для кислоты, а также трубами и насосами для циркуляции.

Выше кратко рассмотрены функции, характеристики и технологические параметры оборудования для пивоварни, водоподготовки и ферментации. В целом, комплект квалифицированного оборудования должен быть спроектирован, изготовлен и установлен в соответствии с особенностями ремесленного пивоварения, и только при полном учете адаптивности, чистоты, высокой эффективности, исключения кислорода, энергосбережения, безопасности и других факторов оборудование может соответствовать потребностям производства пива.