Um dos passos importantes para abrir uma destilaria é começar com a seleção correta do equipamento de destilação. Se é um destilador amador ou profissional, conhecer os vários equipamentos de destilação pode permitir-lhe utilizá-los melhor e melhorar a eficiência global da destilação. A construção e o funcionamento de uma destilaria envolvem muito equipamento e tecnologia. As empresas precisam de identificar o equipamento necessário para garantir a eficiência da produção, a qualidade do produto e a segurança da produção. Este artigo abordará em pormenor o equipamento de destilação e outros equipamentos conexos necessários para as destilarias, a fim de ajudar as empresas que pretendem investir na produção de bebidas espirituosas destiladas a formular um plano razoável de aquisição de equipamento.

O que é equipamento de destilação?

O equipamento de destilação é uma máquina e um dispositivo especiais utilizados no processo de destilação para separar e purificar os componentes de uma mistura líquida. O princípio básico baseia-se nos diferentes pontos de ebulição dos diferentes componentes. Depois de o líquido ser aquecido a uma determinada temperatura, os componentes voláteis são evaporados e depois condensados por arrefecimento para formar um líquido de alta concentração.

- Dispositivo de aquecimento: Aquece a mistura líquida até atingir o ponto de ebulição e evapora os componentes. Pode ser aquecimento elétrico, aquecimento a vapor, aquecimento por chama, etc.

- Destilador: O destilador é geralmente composto por uma torre de destilação, um condensador, um coletor, etc. De acordo com a escala de produção e a procura, o destilador pode ser dividido num destilador contínuo e num destilador intermitente. O destilador intermitente é utilizado para a produção de pequenos lotes e é adequado para uma variedade de produtos. O destilador contínuo é adequado para a produção em grande escala e pode efetuar operações de destilação continuamente.

- Dispositivo de separação: Utilizado para separar ainda mais os diferentes componentes para garantir a obtenção do produto pretendido. Pode incluir um depurador, um separador, etc.

- Sistema de controlo: Monitoriza e controla parâmetros-chave como a temperatura e a pressão durante o processo de destilação. Pode incluir dispositivos de visualização digital, painéis de controlo automatizados, etc.

Aplicação de equipamento de destilação

Indústria alimentar e das bebidas

- Produção de bebidas alcoólicas: A destilação é uma etapa indispensável no processo de produção de bebidas alcoólicas, como o licor, o uísque, a vodka e o rum. Através da destilação, o álcool pode ser purificado do caldo fermentado para remover impurezas e odores.

- Especiarias e extractos: Utilizada para extrair especiarias e óleos essenciais de plantas, como a baunilha e a menta. A destilação pode separar eficazmente os componentes aromáticos e melhorar a pureza e o sabor da extração.

Indústria química

- Separação de matérias-primas: Na produção química, a destilação é utilizada para separar e purificar várias matérias-primas químicas. Por exemplo, na petroquímica, a destilação é utilizada para separar produtos petrolíferos com diferentes pontos de ebulição, como a gasolina, o gasóleo e o óleo pesado.

- Recuperação de solventes: A destilação pode ser utilizada para reciclar e reutilizar solventes industriais, reduzindo assim os custos de produção e a poluição ambiental.

Indústria farmacêutica

- Refinação de medicamentos: A destilação é utilizada na síntese e refinação de medicamentos para separar os ingredientes activos (como os ingredientes farmacêuticos activos) e remover as impurezas para garantir a qualidade e a eficácia dos medicamentos.

- Remoção de solventes: Nalguns processos farmacêuticos, a destilação é utilizada para remover solventes para garantir que o produto final não contém resíduos nocivos.

Refinação de petróleo

- Fracionamento de petróleo bruto: O petróleo bruto pode ser separado em diferentes componentes através do processo de destilação para obter diferentes tipos de combustíveis e matérias-primas químicas, como a gasolina, o gasóleo, o querosene, etc.

- Produção de hidrocarbonetos ligeiros: O equipamento de destilação é utilizado para separar e purificar hidrocarbonetos leves (como o propano e o butano) e é amplamente utilizado nos domínios da química e da energia.

Ciências do ambiente

- Tratamento de águas residuais: Em alguns processos de tratamento de águas residuais, a destilação é utilizada para recuperar solventes utilizáveis e outros componentes das águas residuais e reduzir o grau de poluição das águas residuais.

- Purificação do ar: A tecnologia de destilação é utilizada para remover compostos orgânicos voláteis (COV) do ar para obter efeitos de proteção ambiental.

Bioengenharia

Na produção de biocombustíveis (como o bioetanol), a destilação é utilizada para separar e purificar o álcool produzido pela fermentação para facilitar a sua utilização e armazenamento.

Que equipamento é necessário para uma destilaria?

Tanque de mosto

O tanque de mosto é o primeiro recipiente necessário no processo de destilação. Neste recipiente, os ingredientes em bruto (por exemplo, grãos como a cevada, o trigo ou o milho) e a água são misturados e fervidos, o que converte os amidos em açúcares fermentáveis. A escolha do tanque de mosto correto depende da dimensão da sua empresa. Quando uma fábrica de cerveja se dedica a actividades mais pequenas, um tanque de mosto manual ou semi-automático é suficiente, mas para as fábricas de cerveja maiores, é necessário um sistema totalmente automático com funções de temperatura e mistura.

Tanque de fermentação

Assim que o mosto está pronto, é colocado num recipiente de fermentação, também conhecido como cuba de fermentação. A cuba de fermentação é o local onde a fermentação tem lugar. A levedura é adicionada ao mosto para converter certos tipos de açúcares em álcool. Os tanques de fermentação são geralmente feitos de aço inoxidável devido à sua força, manutenção simples e resistência à corrosão. O tamanho e o número de tanques de fermentação dependem do seu volume de produção, mas se planeia expandir a produção, então é necessário ter capacidade suficiente para lidar com vários lotes ao mesmo tempo.

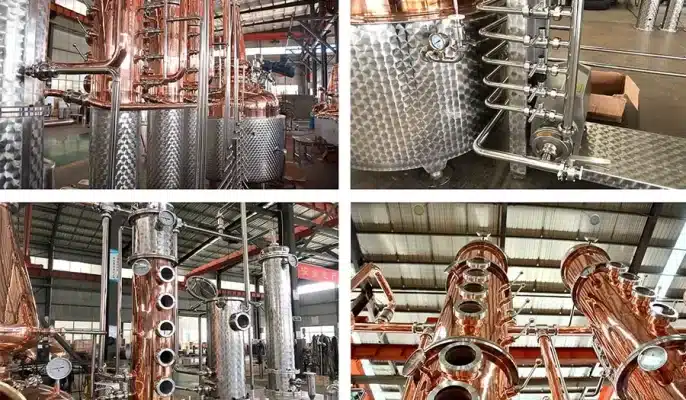

Ainda assim

O coração de cada sistema de fabrico de cerveja é o alambique, que aquece a mistura líquida para que os seus componentes se evaporem a diferentes temperaturas. Existem dois tipos principais de destiladores:

- Alambiques de pote: Este é o tipo de destilação por lotes, frequentemente recomendado para principiantes, e é utilizado para produzir bebidas espirituosas como o rum e o uísque. São fáceis de utilizar pelos principiantes porque têm um design simples e são fáceis de operar.

- Alambiques de coluna: Este tipo de destilador é também designado por alambique contínuo e é muito eficaz quando se trata de separações em grande escala. Por exemplo, este equipamento será capaz de produzir vodka ou gin de alta pureza quando utilizado para fins comerciais.

Condensador

O condensador é um componente chave no processo de destilação. Depois de os vapores de álcool serem aquecidos no alambique, o condensador arrefece esses vapores e converte-os em líquido. O tipo mais comum é o condensador de casco e tubo, onde os vapores passam por uma série de tubos rodeados de água fria. A qualidade e o rendimento do produto final são afectados pelo desempenho do condensador, pelo que o condensador é uma peça de equipamento muito importante em qualquer destilaria.

Tanques de armazenamento

Depois de o produto ser destilado, tem de ser armazenado durante um período de tempo antes de poder ser engarrafado. Os tanques de armazenamento são feitos de aço inoxidável e são normalmente utilizados para armazenar bebidas espirituosas destiladas durante o envelhecimento ou antes do processamento posterior, aromatização ou prova. Estes tanques existem em vários tamanhos e podem ser personalizados de acordo com as suas necessidades de produção, podendo também ser equipados com mecanismos de controlo de temperatura para uma preservação óptima da bebida espirituosa.

Sistemas de filtragem

Para produzir um destilado suficientemente puro, é necessário um bom sistema de filtragem. Este passo no processamento de bebidas espirituosas é crucial para produzir bebidas espirituosas puras e sem sabor, como a vodka e o gin. Os filtros de carvão ativado são frequentemente utilizados para absorver compostos desfavoráveis; no entanto, os sistemas avançados incluem várias fases de filtros. O grau de filtragem proporcionado determinará o grau de clareza, qualidade e espetacularidade do sabor do produto final.

Linhas de engarrafamento

A fase final do processo de produção de bebidas espirituosas ocorre depois de a bebida ter sido destilada e filtrada e, se necessário, envelhecida. É nesta fase que o produto é engarrafado. Depois de cheias, as garrafas têm de ser seladas e rotuladas antes de poderem ser colocadas no mercado, o que é feito numa linha de engarrafamento. Uma linha de engarrafamento manual pode ser adequada para uma pequena destilaria; no entanto, à medida que as operações se expandem, deve ser instalada uma linha de engarrafamento co-localizada. Estes componentes podem combinar a lavagem, o enchimento, a colocação de tampas, a rotulagem e a embalagem das garrafas numa única unidade.

Bombas e tubagens

As bombas e as tubagens não são frequentemente consideradas, mas são muito importantes para o movimento de vários líquidos numa destilaria. Desde o bombeamento do mosto para os tanques de fermentação, até ao bombeamento da aguardente do alambique para os tanques de armazenamento, as bombas têm de suportar o etanol, bem como quaisquer outros solventes ou químicos que fluam ou estejam presentes durante o processo de destilação. Isto significa que os tubos devem ser feitos de aço inoxidável, um material resistente à corrosão e fácil de limpar.

Material de limpeza

A limpeza e a higiene numa destilaria são muito importantes, pois determinam a qualidade da bebida espirituosa que é produzida. Por exemplo, o equipamento de limpeza, como os sistemas CIP (cleaning in place), ajuda a limpar tanques, tubagens e alambiques sem ter de os desmontar. Este equipamento protege todas as superfícies que entram em contacto com o produto contra a contaminação, o que é muito importante para a qualidade do produto e para os requisitos legais.

Como escolher o equipamento de destilação e de fabrico de cerveja?

Determinar o produto-alvo.

Esclareça que tipo de produto destilado pretende produzir (por exemplo, licor, uísque, vodka, etc.). Diferentes produtos podem exigir diferentes tipos de equipamento de destilação. Diferentes produtos têm diferentes requisitos de pureza, pelo que o desempenho do equipamento tem de ser considerado para garantir que os padrões exigidos podem ser cumpridos.

Selecionar o tipo de equipamento de destilação.

A destilação por lotes é adequada para a produção em pequena escala, tem um funcionamento flexível e é adequada para a produção de licor de alta qualidade. A destilação contínua é adequada para a produção em grande escala, pode manter uma capacidade de produção contínua e é adequada para a produção de produtos a granel. A destilação contínua é adequada para a produção em grande escala, pode manter uma capacidade de produção contínua e é adequada para a produção de produtos a granel.

Considerar os requisitos de produção

Escolher equipamento de escala adequada de acordo com o volume de produção previsto para garantir que o equipamento pode satisfazer as necessidades de produção. Considerar uma possível expansão futura. Se planeia expandir a produção, será uma escolha sensata escolher equipamento que possa ser expandido ou configurado de forma flexível.

Materiais e durabilidade

Os materiais devem ser selecionados a partir de materiais de qualidade alimentar, como o aço inoxidável, o cobre, etc., para garantir que não há contaminação do produto e que são resistentes à corrosão. Escolher equipamento com uma estrutura robusta, fácil de limpar e de manter, para reduzir os custos de funcionamento a longo prazo.

Orçamento e custos

O investimento inicial avalia o custo de aquisição do equipamento e seleciona o equipamento adequado de acordo com o orçamento. É também necessário ter em conta a manutenção, o consumo de energia e os custos de mão de obra do equipamento para avaliar plenamente os benefícios económicos.

Assistência técnica e serviço pós-venda

Escolher um fornecedor de equipamento com boa reputação para garantir a qualidade do equipamento e o apoio técnico. Compreender os termos do serviço pós-venda do fabricante, incluindo o período de garantia, o apoio técnico e o fornecimento de peças sobresselentes, para assegurar que os problemas com o equipamento podem ser resolvidos atempadamente.

Normas e certificações do sector

Verificar se o equipamento cumpre as normas industriais relevantes e as certificações de segurança para garantir que o equipamento pode ser utilizado legalmente e em segurança. Verificar as opiniões e comentários de outros fabricantes ou utilizadores de cerveja para ajudar a avaliar o desempenho e a fiabilidade do equipamento.