Tipos de equipamento para fabrico de cerveja em pequenos lotes

| Equipamento |

Descrição |

| Chaleiras de cerveja |

Aquece o líquido do mosto para facilitar a conversão do amido e do açúcar. Ferve o mosto doce com lúpulo para aroma e amargor. Disponível em fogo direto ou calor indireto (camisas de vapor). Tamanhos de 3 BBL a 7 BBL. |

| Tinas de brassagem |

Mistura malte triturado com água quente para converter os amidos em açúcares fermentáveis. Normalmente, são recipientes de aço inoxidável isolados com fundo falso. Tamanhos entre 3-7 barris. |

| Fermentadores |

Fermenta o mosto doce em cerveja ao longo de dias ou semanas. Recipientes cónicos ou cilíndricos em aço inoxidável com capacidade de pressão e controlo da temperatura. Tamanhos de 1 a 7 barris. |

| Tanques Brite |

Condiciona a frio e carbonata a cerveja após a fermentação inicial antes da embalagem. Recipientes semelhantes aos fermentadores, mas o foco é a clareza e os sabores limpos. |

| Filtragem |

Remove partículas de turvação, resíduos de lúpulo, levedura, etc., para maior clareza e estabilidade. Os filtros de placa ou a centrifugação são opções comuns. |

| Sistemas de arrefecimento |

Arrefece rapidamente o mosto fervido e mantém a temperatura de fermentação. Os refrigeradores de glicol e os permutadores de calor são escolhas populares. |

| Limpeza / Saneamento |

Essencial para esterilizar o equipamento e evitar a contaminação. Normalmente, bolas de pulverização CIP automatizadas, misturas químicas. |

| Embalagem |

Enchimento de cerveja em garrafas, latas ou barris para distribuição. As opções variam entre máquinas de enchimento manuais e linhas semi-automáticas de engarrafamento. |

Tamanhos de sistemas de pequenos lotes

Uma das primeiras decisões importantes que influencia a seleção de equipamento para uma nano ou microcervejeira é o tamanho do lote e a capacidade global. Isto depende dos objectivos comerciais para o volume de produção, número de receitas suportadas e sala de provas versus modelo de distribuição.

| Tamanho do lote |

Barris típicos do sistema (BBL) |

Modelo de sala de provas ou taproom |

| 1 barril |

1-3 BBL cervejeira |

Nano cervejaria ou sala de cerveja |

| 3-5 barris |

3-7 BBL cervejeira |

Microcervejaria com sala de provas |

| 7 barris |

Cervejaria de 7 BBL |

Embalagem de microcervejaria com distribuição |

- 1 barril = 31 galões americanos = 1,17 hectolitros

- As doses por barril variam consoante o estilo de cerveja, entre 165 e 315 pints

Assim, em termos de capacidade, a pequena escala equivale a menos de 500 barris de produção anual, enquanto a grande escala é superior a 50 000 barris.

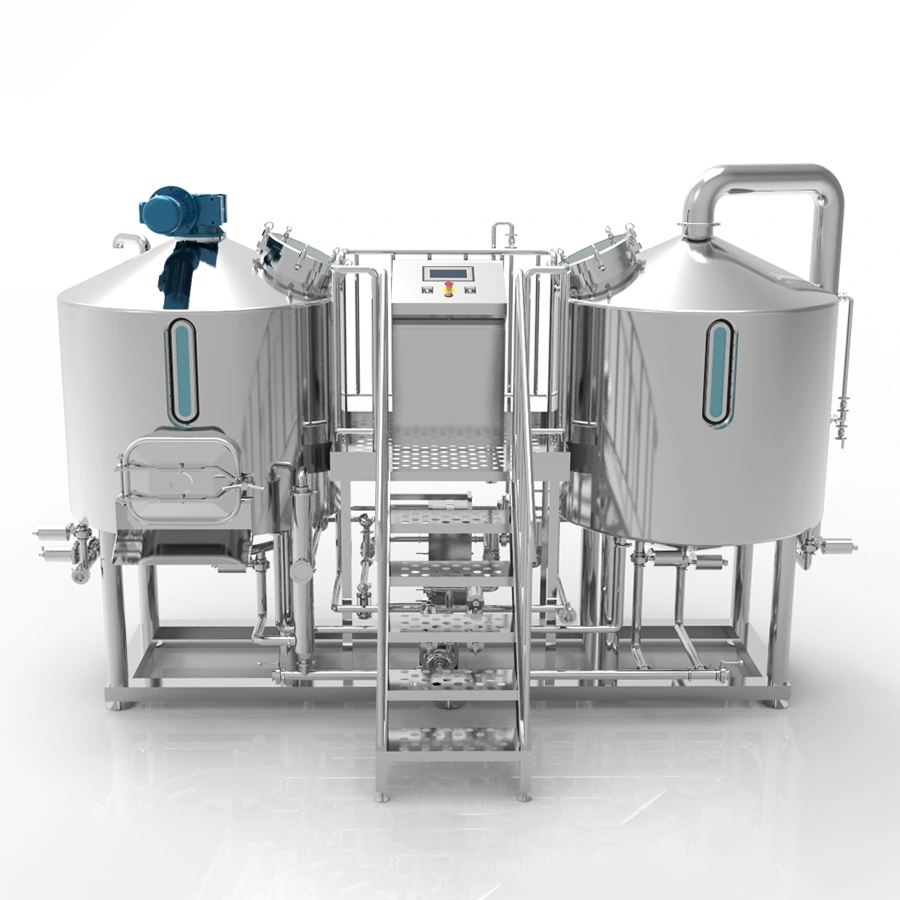

Considerações sobre o equipamento da sala de brassagem

A sala de brassagem constitui o coração de qualquer fábrica de cerveja, onde tem lugar a produção efectiva de cerveja. Consiste nos recipientes do lado quente para triturar e ferver, como chaleiras e tinas, juntamente com sistemas de arrefecimento e transferência do mosto. Eis alguns dos principais critérios a avaliar ao selecionar o equipamento da sala de brassagem de pequenos lotes em termos de espaço, flexibilidade, automatização e preço.

Principais factores de decisão para o equipamento da Nano Brewhouse

| Parâmetros |

Descrição |

| Tamanho |

Depende da dimensão do lote e dos objectivos globais de volume. Procure ter alguma capacidade de crescimento. Converter entre barris e litros. |

| Espaço no chão |

Qual é a altura e a área de implantação do edifício disponível? Configurações verticais ou horizontais. |

| Flexibilidade |

Capacidade de variar facilmente receitas, ingredientes, processos, tamanhos de lotes. A personalização tem um custo. |

| Automatização de processos |

Nível de operação manual versus sensores, movimentos e limpeza automatizados. Equilíbrio entre flexibilidade, custo e qualidade. |

| Feito por encomenda |

Personalizado de acordo com as especificações vs. pronto a usar. Implicações no custo, prazo de entrega e exclusividade. |

| Qualidade |

Concentrar-se na fiabilidade, repetibilidade e longevidade dos recipientes e sistemas seleccionados. |

| Orçamento |

Montante global das despesas de capital e despesas de funcionamento ao longo da vida útil. Custo total de propriedade. |

Recomendado: Comece com um sistema de sala de brassagem modular e semi-automatizado de 3-7 BBL com espaço para expansão. Isto optimiza a flexibilidade para a inovação de pequenos lotes, minimizando o custo e a complexidade.

Equipamento para fermentação e envelhecimento de pequenos lotes

Depois de o mosto arrefecido ter sido transferido da sala de brassagem, a fermentação controlada e o envelhecimento ocorrem em fermentadores de aço inoxidável e tanques de brite. A levedura é introduzida nos fermentadores, convertendo os açúcares em álcool. Após a fermentação ativa, a cerveja é transferida para tanques de brite para clarificação, carbonatação e condicionamento a frio antes da embalagem.

- Fermentadores cilíndricos recomendados para facilitar a colheita da levedura

- O arrefecimento direto através de linhas de glicol ou refrigerante mantém um controlo preciso da temperatura

- Os recipientes com capacidade de pressão permitem a técnica de carbonatação por spunding

- A colheita automatizada pode reduzir o sabor desagradável do contacto com a levedura

| Especificações principais |

Gama típica de tamanhos Nano/Micro |

| Número de navios |

Depende do número de receitas e das ofertas sazonais. Comece com 3-4 fermentadores e 2 tanques de brite. |

| Tamanho individual |

1 BBL a 7 BBL |

| Material |

Aço inoxidável de grau 316L ou 304 |

| Forma |

Cilindro-cónico ou cilíndrico |

| Método de arrefecimento |

Glicol, Refrigerante ou Câmara frigorífica |

| Gama de temperaturas |

32°F a 75°F (0°C a 24°C) |

| Pressão nominal |

Pressão de projeto de 60-120 psi |

| Ângulo do cone |

60 graus para facilitar a colheita da levedura |

| Relação altura/diâmetro |

A relação 2:1 a 3:1 optimiza a sedimentação da levedura |

| Pacote de automatização |

Sensores de nível, sensores de pressão, linhas de recolha, esferas de pulverização CIP |

Recomendado: Comece com fermentadores cónicos de 3xBBL e tanques brite de 2xBBL com refrigeração de glicol e linhas de colheita para uma Nano cervejaria. Escolha um pacote automatizado para reduzir o trabalho e os sabores estranhos.

Opções de embalagem para pequenas cervejarias

Quando a cerveja condicionada tiver completado o envelhecimento nos tanques de brite, o passo final é a embalagem em garrafas, latas ou barris para servir aos clientes sedentos. A embalagem pode ser um processo de enchimento manual ou incorporar rotuladoras, tampadoras e enlatadoras semi-automáticas para melhorar a produtividade, a eficiência e a marca.

| Parâmetro |

Linha de engarrafamento |

Linha de conservas |

Linha de cerveja de pressão |

| Velocidade de produção |

Mais lento, manual |

Mais rápido, semi-automático |

Enchimento mais rápido, contrapressão |

| Requisitos laborais |

Alto, 2+ pessoas |

Médio, 1-2 pessoas |

Baixo, uma pessoa |

| Custo do material de embalagem |

Vidro baixo e reutilizável |

Médio, latas + tampas |

Barris de aço inoxidável mais altos |

| Quantidade mínima de encomenda |

Baixo, possibilidade de etiquetas personalizadas |

Paletes altas e cheias |

Rótulos de barril baixos e individuais |

| Marca |

Etiquetas altas e personalizadas |

Latas e tampas altas e impressas |

Barris baixos e genéricos |

| Conservação da cerveja |

Baixa, entrada de oxigénio |

Melhor, hermético e opaco |

Bom, mas com um prazo de validade curto |

| Alcance da distribuição |

Limitado, preocupações com o peso |

Mais largo, durável e portátil |

Recipiente local e reutilizável |

| Gama de preços |

inquérito agora |

inquérito agora |

inquérito agora |

Recomendado: Comece com uma linha de engarrafamento manual ou semi-automática para um custo inicial mais baixo, personalização e alcance distribuído. Em seguida, adicione uma linha de barril para a sala de degustação, seguida de latas para embalagens de retalho.