Types d'équipement pour le brassage en petites séries

| Equipement |

Description |

| Bouilloires de brassage |

Chauffe le liquide de trempe pour faciliter la transformation de l'amidon et du sucre. Fait bouillir le moût sucré avec du houblon pour l'arôme et l'amertume. Disponible en version à feu direct ou à chaleur indirecte (enveloppes de vapeur). Tailles de 3 BBL à 7 BBL. |

| Cuves d'empâtage |

Mélange de malt concassé avec de l'eau chaude pour transformer les amidons en sucres fermentescibles. Il s'agit généralement de récipients isolés en acier inoxydable avec un faux fond. Taille comprise entre 3 et 7 barils. |

| Fermenteurs |

Fermente le moût sucré en bière pendant des jours ou des semaines. Récipients coniques ou cylindriques en acier inoxydable, capables de supporter la pression et dotés d'un système de contrôle de la température. Tailles de 1 à 7 barils. |

| Réservoirs Brite |

Conditionnement au froid et carbonatation de la bière après la fermentation initiale et avant l'emballage. Les récipients sont similaires à ceux des fermenteurs, mais l'accent est mis sur la clarté et la pureté des arômes. |

| Filtration |

Élimine les particules de brume, les débris de houblon, la levure, etc. pour plus de clarté et de stabilité. Les filtres à plaques ou les centrifugeuses sont des options courantes. |

| Systèmes de refroidissement |

Refroidit rapidement le moût bouilli et maintient la température de fermentation. Les refroidisseurs au glycol et les échangeurs de chaleur sont des choix populaires. |

| Nettoyage / Assainissement |

Essentiel pour la stérilisation des équipements et la prévention de la contamination. Habituellement, les boules de pulvérisation CIP automatisées, les mélanges chimiques. |

| Emballage |

Remplit la bière en bouteilles, en canettes ou en fûts en vue de sa distribution. Les choix vont des remplisseuses manuelles aux lignes d'embouteillage semi-automatiques. |

Taille des systèmes de petits lots

L'une des premières décisions importantes qui influencent le choix de l'équipement d'une nano ou micro-brasserie est la taille des lots et la capacité globale. Cela dépend des objectifs de l'entreprise en matière de volume de production, du nombre de recettes proposées et du modèle de salle de dégustation par rapport au modèle de distribution.

| Taille du lot |

Barils typiques du système (BBL) |

Modèle de salle de dégustation |

| 1 tonneau |

Salle de brassage 1-3 BBL |

Nano-brasserie ou salle de dégustation |

| 3-5 fûts |

Salle de brassage 3-7 BBL |

Microbrasserie avec salle de dégustation |

| 7 tonneaux |

Salle de brassage de 7 BBL |

Microbrasserie de conditionnement avec distribution |

- 1 baril = 31 gallons US = 1,17 hectolitres

- Les portions par tonneau varient selon le style de bière, de 165 à 315 pintes.

Ainsi, en termes de capacité, une petite production équivaut à moins de 500 barils par an, tandis qu'une grande production équivaut à plus de 50 000 barils.

Considérations relatives à l'équipement de la salle de brassage

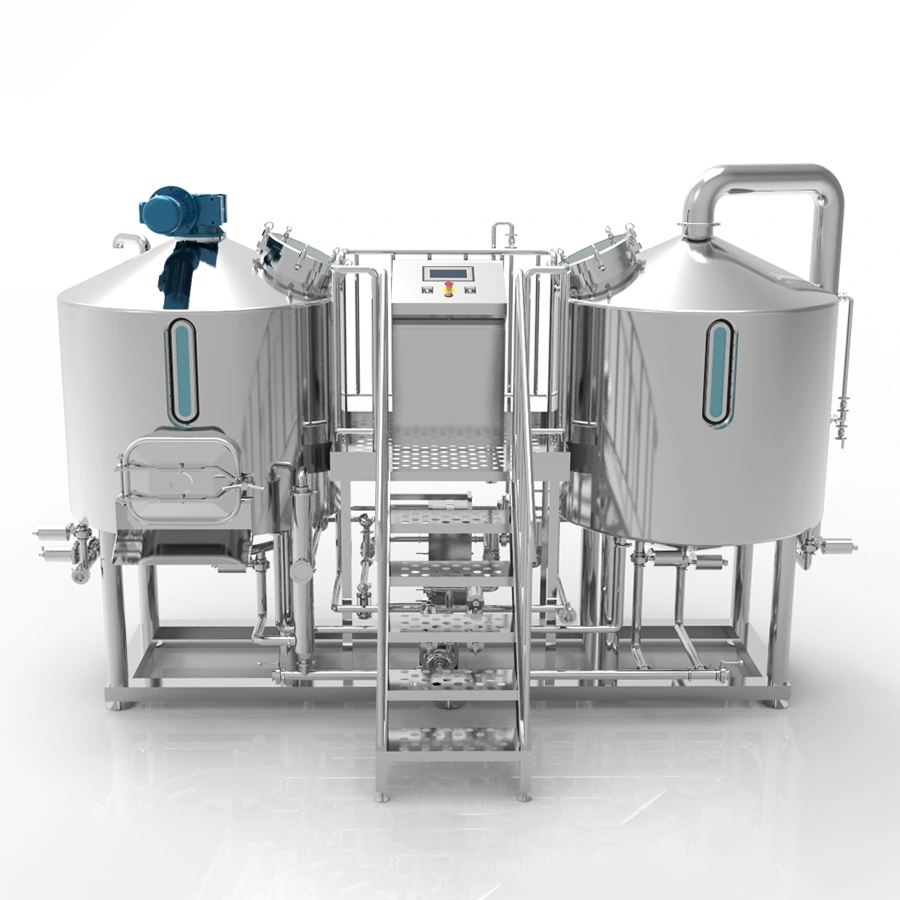

La salle de brassage constitue le cœur de toute brasserie, où se déroule le brassage proprement dit. Elle comprend les cuves chaudes pour l'empâtage et l'ébullition, comme les bouilloires et les cuves, ainsi que les systèmes de refroidissement et de transfert du moût. Voici les principaux critères à prendre en compte lors de la sélection d'un équipement de salle de brassage pour petits lots : espace, flexibilité, automatisation et prix.

Facteurs de décision clés pour les équipements de nanobrasserie

| Paramètres |

Description |

| Taille |

Dépend de la taille du lot et des objectifs de volume globaux. Il faut viser une certaine capacité de croissance. Conversion entre barils et litres. |

| Espace au sol |

Quelle est la hauteur du bâtiment et l'empreinte au sol disponible ? Configurations verticales ou horizontales. |

| Flexibilité |

Possibilité de varier facilement les recettes, les ingrédients, les processus et la taille des lots. La personnalisation a un coût. |

| Automatisation des processus |

Niveau d'opération manuelle par rapport aux capteurs, mouvements et nettoyages automatisés. Équilibre entre flexibilité, coût et qualité. |

| Sur commande |

Personnalisation selon les spécifications ou produit standard. Implications sur le coût, le délai et le caractère unique. |

| Qualité |

L'accent est mis sur la fiabilité, la répétabilité et la longévité des navires et des systèmes sélectionnés. |

| Budget |

Montant global des dépenses d'investissement et des dépenses d'exploitation sur la durée de vie. Coût total de possession. |

Recommandé : Commencez par un système de brassage modulaire et semi-automatisé de 3 à 7 BBL, avec la possibilité de l'étendre. Cela permet d'optimiser la flexibilité pour l'innovation en petits lots tout en minimisant les coûts et la complexité.

Matériel de fermentation et de vieillissement en petites quantités

Une fois le moût refroidi transféré de la salle de brassage, la fermentation et le vieillissement contrôlés ont lieu dans des fermenteurs en acier inoxydable et des cuves brite. La levure est introduite dans les fermenteurs et transforme les sucres en alcool. Après la fermentation active, la bière est transférée dans des cuves de brite pour être clarifiée, gazéifiée et conditionnée à froid avant d'être emballée.

- Les fermenteurs cylindroconiques sont recommandés pour faciliter la récolte de la levure.

- Le refroidissement direct via les conduites de glycol ou de réfrigérant permet un contrôle précis de la température.

- Les cuves sous pression permettent la technique de carbonatation par immersion.

- L'automatisation de la récolte permet de réduire les arômes indésirables dus au contact avec la levure.

| Principales spécifications |

Gamme de tailles typiques Nano/Micro |

| Nombre de navires |

Cela dépend du nombre de recettes et des offres saisonnières. Commencez avec 3-4 fermenteurs et 2 cuves à saumure. |

| Taille individuelle |

1 BBL à 7 BBL |

| Matériau |

Acier inoxydable 316L ou 304 |

| Forme |

Cylindroconique ou cylindrique |

| Méthode de refroidissement |

Glycol, réfrigérant ou chambre froide |

| Plage de température |

32°F à 75°F (0°C à 24°C) |

| Pression nominale |

Pression nominale de 60 à 120 psi |

| Angle du cône |

60 degrés pour faciliter la récolte de la levure |

| Rapport hauteur/dimensions |

Le rapport de 2:1 à 3:1 optimise la décantation de la levure |

| Paquet d'automatisation |

Capteurs de niveau, capteurs de pression, lignes de récolte, boules de pulvérisation CIP |

Recommandé : Commencez par des fermenteurs coniques de 3xBBL et des cuves brite de 2xBBL avec refroidissement au glycol et lignes de récolte pour une Nano-brasserie. Choisissez un système automatisé pour réduire la main-d'œuvre et les arômes indésirables.

Choix d'emballage pour les brasseries artisanales

Une fois que la bière conditionnée a fini de vieillir dans les cuves de brite, l'étape finale consiste à la conditionner en bouteilles, en canettes ou en fûts pour la servir à des clients assoiffés. L'emballage peut être un processus de remplissage manuel ou incorporer des étiqueteuses, des boucheuses et des conserveuses semi-automatiques afin d'améliorer la productivité, l'efficacité et l'image de marque.

| Paramètres |

Ligne d'embouteillage |

Ligne de mise en conserve |

Ligne de bière pression |

| Vitesse de traitement |

Le plus lent, manuel |

Plus rapide, semi-automatique |

Remplisseur à contre-pression le plus rapide |

| Besoins en main-d'œuvre |

Haut, 2+ personnes |

Moyen, 1-2 personnes |

Faible, une personne |

| Coût des matériaux d'emballage |

Verre bas et réutilisable |

Moyen, boîtes + couvercles |

Fûts en acier inoxydable les plus hauts |

| Quantité minimale de commande |

Faible coût, possibilité d'étiquettes personnalisées |

Palettes hautes et pleines |

Etiquettes basses et individuelles pour les fûts |

| L'image de marque |

Étiquettes élevées et personnalisées |

Boîtes et couvercles hauts et imprimés |

Fûts bas et génériques |

| Préservation de la bière |

Faible, pénétration d'oxygène |

Meilleur, étanche et opaque |

Bon, mais courte durée de conservation |

| Portée de la distribution |

Limité, problèmes de poids |

Plus large, durable et portable |

Conteneur local et réutilisable |

| Fourchette de prix |

Demande de renseignements |

Demande de renseignements |

Demande de renseignements |

Recommandé : Commencez par une ligne d'embouteillage manuelle ou semi-automatique pour réduire les coûts de démarrage, la personnalisation et la portée de la distribution. Ajoutez ensuite une ligne d'embouteillage en fûts pour le tirage en salle de dégustation, puis des boîtes de conserve pour le conditionnement au détail.