Typen von Kleinserien-Brauanlagen

| Ausrüstung |

Beschreibung |

| Brühkessel |

Erhitzt die Maischeflüssigkeit, um die Umwandlung von Stärke und Zucker zu erleichtern. Kocht Süßwürze mit Hopfen für Aroma und Bitterkeit. Erhältlich als direkte Befeuerung oder indirekte Beheizung (Dampfmäntel). Größen von 3 BBL bis 7 BBL. |

| Maischebottiche |

Vermischt geschrotetes Malz mit heißem Wasser, um Stärke in vergärbaren Zucker umzuwandeln. In der Regel isolierte Edelstahlbehälter mit doppeltem Boden. Größen zwischen 3-7 Fässern. |

| Fermenter |

Gärt Süßwürze über Tage oder Wochen zu Bier. Konische oder zylindrische Edelstahlbehälter, die druckfest und temperaturkontrolliert sind. Größen von 1-7 Fässern. |

| Brite-Tanks |

Das Bier wird nach der ersten Gärung vor dem Verpacken kalt gestellt und mit Kohlensäure versetzt. Ähnliche Gefäße wie Gärbehälter, aber der Schwerpunkt liegt auf Klarheit und sauberen Aromen. |

| Filtrierung |

Entfernt Trübungspartikel, Hopfenreste, Hefe usw. für Klarheit und Stabilität. Plattenfilter oder Zentrifuge sind gängige Optionen. |

| Kühlsysteme |

Kühlt gekochte Würze schnell ab und hält die Gärtemperatur aufrecht. Glykolkühler und Wärmetauscher sind eine beliebte Wahl. |

| Reinigung/Sanierung |

Entscheidend für die Sterilisierung von Geräten und die Vermeidung von Kontaminationen. Normalerweise automatisierte CIP-Sprühkugeln, Chemikalienmischungen. |

| Verpackung |

Abfüllung von Bier in Flaschen, Dosen oder Fässer für den Vertrieb. Die Auswahl reicht von manuellen Abfüllmaschinen bis zu halbautomatischen Abfüllanlagen. |

Kleine Chargensystemgrößen

Eine der ersten wichtigen Entscheidungen, die die Auswahl der Ausrüstung für eine Nano- oder Mikrobrauerei beeinflusst, ist die Chargengröße und die Gesamtkapazität. Dies hängt von den Geschäftszielen für das Produktionsvolumen, der Anzahl der unterstützten Rezepte und dem Verkostungsraum- bzw. Vertriebsmodell ab.

| Größe der Charge |

Typische Systemfässer (BBL) |

Modell Verkostungsraum oder Schankraum |

| 1 Fass |

1-3 BBL-Sudhaus |

Kleinbrauerei oder Schankraum |

| 3-5 Fässer |

3-7 BBL-Sudhaus |

Mikrobrauerei mit Verkostungsraum |

| 7 Fässer |

7 BBL-Sudhaus |

Verpackung einer Kleinbrauerei mit Vertrieb |

- 1 Fass = 31 US-Gallonen = 1,17 Hektoliter

- Die Menge pro Fass variiert je nach Biersorte von 165 bis 315 Pints

Was die Kapazität betrifft, so entspricht eine kleine Anlage einer Jahresproduktion von weniger als 500 Barrel, während eine große Anlage mehr als 50.000 Barrel produziert.

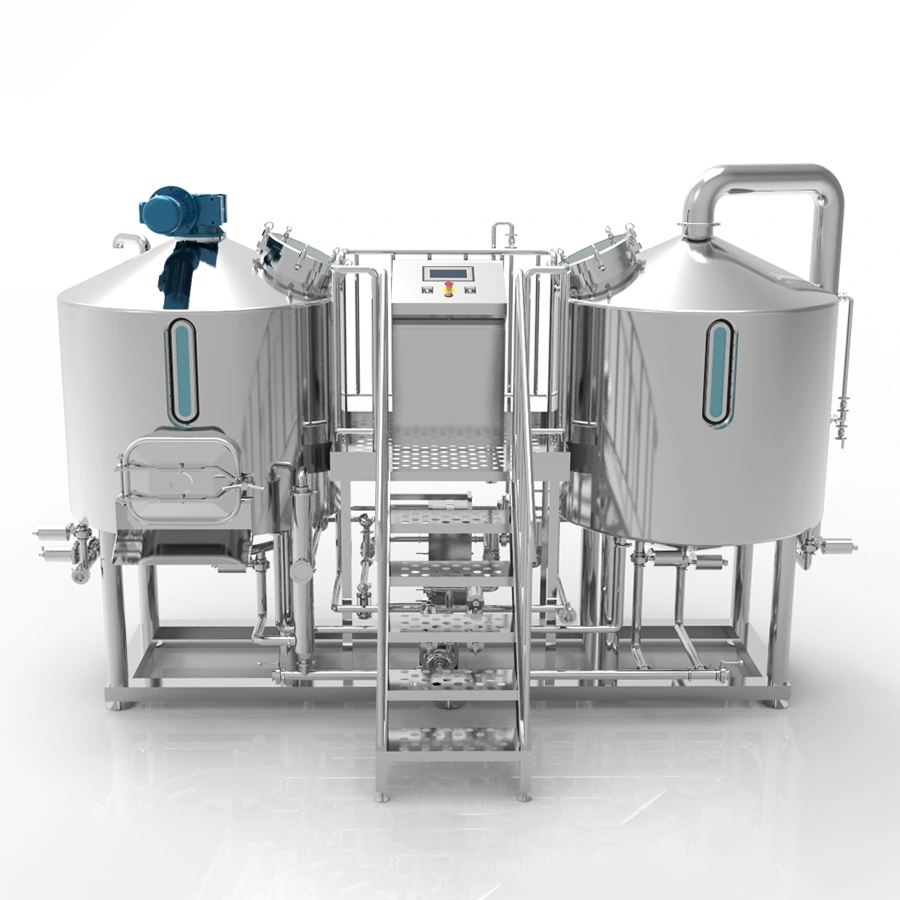

Überlegungen zur Ausstattung des Sudhauses

Das Sudhaus ist das Herzstück einer jeden Brauerei, in dem das eigentliche Brauen stattfindet. Es besteht aus den Heißseitengefäßen für das Maischen und Kochen wie Kesseln und Bottichen sowie Würzekühlungs- und Transfersystemen. Im Folgenden finden Sie einige der wichtigsten Kriterien, die Sie bei der Auswahl von Anlagen für Kleinserienbrauereien im Hinblick auf Platzbedarf, Flexibilität, Automatisierung und Preisgestaltung berücksichtigen sollten.

Wichtige Entscheidungsfaktoren für Nano-Sudhausanlagen

| Parameter |

Beschreibung |

| Größe |

Abhängig von der Chargengröße und dem angestrebten Gesamtvolumen. Streben Sie eine gewisse Wachstumskapazität an. Umrechnung zwischen Fässern und Litern. |

| Bodenfläche |

Wie hoch ist das Gebäude und wie groß ist die verfügbare Grundfläche? Vertikale und horizontale Konfigurationen. |

| Flexibilität |

Die Möglichkeit, Rezepte, Zutaten, Prozesse und Chargengrößen leicht zu variieren. Anpassungen haben ihren Preis. |

| Prozessautomatisierung |

Umfang der manuellen Bedienung gegenüber automatisierten Sensoren, Bewegungen und Reinigung. Balanceakt zwischen Flexibilität, Kosten und Qualität. |

| Auf Bestellung gefertigt |

Maßgeschneidert und nicht von der Stange. Auswirkungen auf Kosten, Vorlaufzeit und Einzigartigkeit. |

| Qualität |

Der Schwerpunkt liegt auf der Zuverlässigkeit, Wiederholbarkeit und Langlebigkeit der ausgewählten Behälter und Systeme. |

| Haushalt |

Gesamtbetrag der Investitionsausgaben und Betriebskosten über die Lebensdauer. Total Cost of Ownership. |

Empfohlen: Beginnen Sie mit einem modularen, halbautomatischen 3-7 BBL-Sudhaussystem mit Raum für Erweiterungen. Dies optimiert die Flexibilität für kleine Batch-Innovationen bei gleichzeitiger Minimierung von Kosten und Komplexität.

Ausrüstung für die Fermentierung und Reifung kleiner Chargen

Sobald die gekühlte Würze aus dem Sudhaus abgezogen wurde, erfolgt die kontrollierte Gärung und Reifung in Edelstahlgärbehältern und Brittanks. Die Hefe wird in den Gärbehältern angesetzt und wandelt den Zucker in Alkohol um. Nach der aktiven Gärung wird das Bier zur Klärung, Karbonisierung und Kühlung vor der Abfüllung in Brite-Tanks umgefüllt.

- Zylindrokonische Fermenter werden für eine einfache Hefeernte empfohlen

- Direkte Kühlung über Glykol- oder Kältemittelleitungen sorgt für präzise Temperaturkontrolle

- Druckfähige Behälter ermöglichen Spunding-Karbonisierungstechnik

- Automatisierte Ernte kann Fehlgeschmack durch Hefekontakt reduzieren

| Wichtige Spezifikationen |

Typischer Nano/Mikro-Größenbereich |

| Anzahl von Schiffen |

Hängt von der Anzahl der Rezepte und dem saisonalen Angebot ab. Beginnen Sie mit 3-4 Gärbehältern und 2 Brittanks. |

| Individuelle Größe |

1 BBL bis 7 BBL |

| Material |

Rostfreier Stahl 316L oder 304 |

| Form |

Zylindrokonisch oder zylindrisch |

| Methode der Kühlung |

Glykol, Kältemittel oder Kühlraum |

| Temperaturbereich |

32°F bis 75°F (0°C bis 24°C) |

| Druckstufe |

60-120 psi Auslegungsdruck |

| Kegel-Winkel |

60 Grad, damit die Hefe leicht geerntet werden kann |

| Höhe/Durchmesser-Verhältnis |

Das Verhältnis 2:1 bis 3:1 optimiert die Hefeabsetzung |

| Automatisierungspaket |

Füllstandssensoren, Drucksensoren, Ernteleitungen, CIP-Sprühkugeln |

Empfohlen: Beginnen Sie mit 3xBBL konischen Gärbehältern und 2xBBL Brite-Tanks mit Glykolkühlung und Ernteleitungen für eine Nano-Brauerei. Entscheiden Sie sich für ein automatisiertes Paket, um Arbeitsaufwand und Fehlaromen zu reduzieren.

Verpackungsmöglichkeiten für Kleinbrauereien

Sobald das konditionierte Bier seine Reifung in den Brite-Tanks abgeschlossen hat, ist der letzte Schritt die Verpackung in Flaschen, Dosen oder Fässer für den Ausschank an durstige Kunden. Die Verpackung kann manuell erfolgen oder halbautomatische Etikettier-, Verschließ- und Dosenmaschinen umfassen, um Produktivität, Effizienz und Markenbildung zu verbessern.

| Parameter |

Abfüllanlage |

Canning Linie |

Fassbier-Linie |

| Durchsatz Geschwindigkeit |

Langsamste, manuell |

Schneller, halbautomatisch |

Schnellster, Gegendruckfüller |

| Arbeitsanforderungen |

Hoch, 2+ Personen |

Mittel, 1-2 Personen |

Niedrig, eine Person |

| Kosten für Verpackungsmaterial |

Niedriges, wiederverwendbares Glas |

Medium, Dosen + Deckel |

Höchste, rostfreie Stahlfässer |

| Mindestbestellmenge |

Niedrig, individuelle Etiketten möglich |

Hohe, volle Paletten |

Niedrige, individuelle Fass-Etiketten |

| Branding |

Hohe, kundenspezifische Etiketten |

Hohe, bedruckte Dosen und Deckel |

Niedrige, generische Fässer |

| Bier-Konservierung |

Niedrig, Sauerstoffeintritt |

Optimal, luftdicht und blickdicht |

Gut, aber kurz haltbar |

| Vertrieb Reichweite |

Begrenzt, Gewichtsprobleme |

Breiter, haltbar und tragbar |

Lokale, wiederverwendbare Behälter |

| Preisspanne |

Anfrage jetzt |

Anfrage jetzt |

Anfrage jetzt |

Empfohlen: Beginnen Sie mit einer manuellen oder halbautomatischen Abfüllanlage, um die Einstiegskosten zu senken, die Kundenwünsche zu erfüllen und eine größere Reichweite zu erzielen. Fügen Sie dann eine Keg-Linie für den Ausschank in der Probierstube hinzu, gefolgt von Dosen für die Einzelhandelsverpackung.